風電行業無損檢測解決方案

風電行業無損檢測解決方案

風電行業無損檢測解決方案:葉片,螺栓,齒輪箱,塔筒,塔筒,主軸,底座、輪轂等檢測。

葉片檢測解決方案;

檢測的問題與難點:

在風電葉片檢測中,內部分層,脫粘等缺陷是影響其壽命的重要因素,因而PT這樣的表面檢測手段使用有限,而且這類缺陷,RT對其反應也極其不敏感;對于傳統的UT檢測來說,玻璃纖維結構穿透性非常差,需要極低頻率的探頭才能夠穿透工件,地面的不平整和支撐梁的信號干擾,對常規超聲檢測影響非常大;因此,傳統的無損檢測方法很難達到檢測目的

葉片相控陣檢測解決方案:

葉片相控陣檢測解決方案:

針對葉片檢測的特點和難點,我們對粘接區域的內部檢測做出了解決方案,采用相控陣檢測方法,主要檢測葉片粘接區域分層、脫粘、缺膠斷膠等缺陷。

葉片相控陣檢測配置及效果

檢測使用相控陣設備,搭配0.5兆的風電相控陣探頭進行檢測,檢測結果不僅能清晰的顯示脫粘位置、形狀、大小,數據還可以永久保存。

葉片相控陣檢測的優勢:

可靠性高。傳統超聲檢測葉片粘接情況時,很難捕捉到膠層回波與缺膠缺陷回波,往往采用底波法檢測膠層,此方法可靠性很低,無法確定缺陷類型、大小,甚至存在漏檢、誤判情況,而相控陣檢測檢測能夠精確檢測到缺陷的位置、大小、形狀和類型,可靠性大大增加。

漏檢率低。傳統超聲檢測對人員要求非常高,不僅需要對葉片結構了解,還需要掌握很高的超聲檢測技術,檢測過程檢測人員實時判斷,檢測結果與耦合情況、檢測人員的技術、態度、甚至情緒息息相關,而相控陣檢測只需要調好儀器,按部就班的進行掃查,事后評判數據即可,如存在耦合不良或其他任何情況,數據上就會顯示出來。

無耦合劑污染。相控陣檢測大部分均可用水作為耦合劑,檢測后沒有殘留,無任何污染。

視圖直觀。相控陣檢測所形成的數據不僅僅有A掃描波形,更有B掃、C掃、D掃、S掃等不同角度的視圖,全方位立體的顯示被檢工件的內部情況,更容易被人理解,也更容易分辨缺陷,這是傳統超聲無法比擬的。

穿透力和分辨力高。相控陣使用的聚焦功能,保證了聲波有足夠的能量穿透被檢工件的同時擁有較高的分辨力,能夠檢測出缺陷的實際情況。

數據可永久保存。傳統超聲檢測原始記錄全靠現場人員手寫,沒有其他記錄,無法控制現場實際檢測質量,相控陣對現場檢測的情況完全體現在檢測數據上,檢測的數據可永久保存,通過檢測數據控制現場檢測質量。

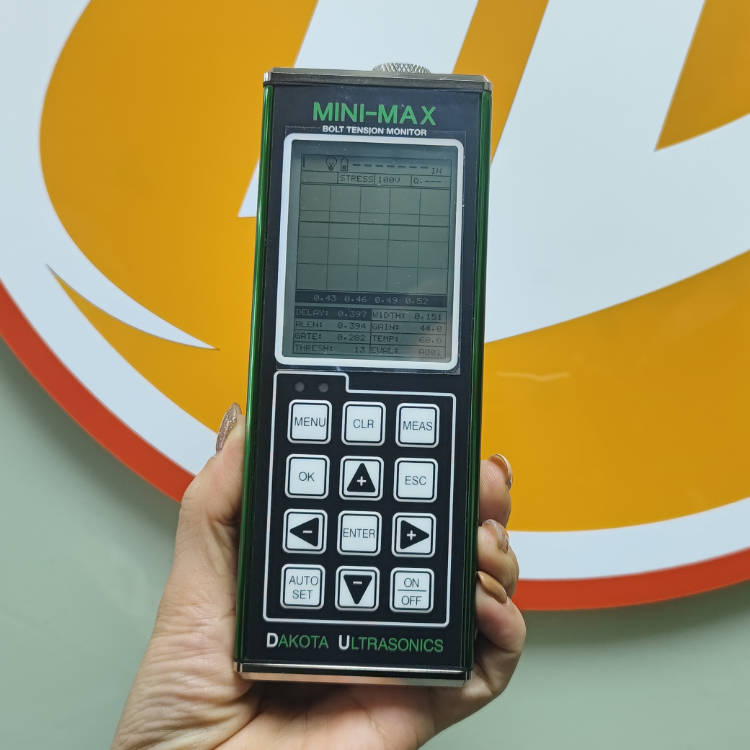

螺栓檢測解決方案;

螺栓檢測解決方案;

風電螺栓分類

地腳螺栓[]—連接地基和塔筒的螺栓

塔筒螺栓—連接塔筒的螺栓

葉片螺栓—連接葉片和輪轂的螺栓

螺栓檢測的問題與難點:

對于螺栓檢測,傳統檢測方法通常使用磁粉檢測或常規超聲檢測,但對在役螺栓檢測均存在一定局限性:

1、在役螺栓大部分均埋藏在工件中,僅漏出端頭一部分,在不拆卸的情況下,磁粉檢測無法進行;

2、較長的葉片螺栓或地基螺栓,常規超聲檢測衰減較大,無法保證能夠發現缺陷,接觸面積又很小,極易漏檢;

3、常規超聲檢測無法幾率數據或記錄缺陷,無可追溯性。

相控陣檢測均解決了以上問題。

螺栓相控陣檢測解決方案:

針對螺栓檢測的難點,我們采用相控陣小探頭,搭配專用于螺栓檢測的掃查器進行檢測,探頭在掃查器內旋轉一周采集數據并進行保存

齒輪箱檢測解決方案;

齒輪箱相控陣檢測配置及效果:

使用相控陣檢測齒輪齒部的內部缺陷,采用高頻小探頭進行檢測,能夠有效發現齒部內部較小的缺陷,檢測范圍可有效覆蓋整個齒部。

塔筒檢測解決方案;

塔筒檢測的問題與難點:

傳統的檢測方法中,超聲檢測效率較慢,且較于依賴人員操作手法,檢測結果無法保證;射線檢測效率慢且不環保、存在一定危險性。使用TOFD+相控陣技術,可以對塔筒焊縫進行全面檢測,檢測效率極高,且環保,是替代傳統超聲、射線檢測的理想選擇。

塔筒檢測解決方案;

塔筒檢測的問題與難點:

傳統的檢測方法中,超聲檢測效率較慢,且較于依賴人員操作手法,檢測結果無法保證;射線檢測效率慢且不環保、存在一定危險性。使用TOFD+相控陣技術,可以對塔筒焊縫進行全面檢測,檢測效率極高,且環保,是替代傳統超聲、射線檢測的理想選擇。

塔筒相控陣檢測的優勢:

高效省時,特別是管狀工件

數據可永久記錄

視圖直觀

穿透力和分辨力高

缺陷定位更準確,能準確分辨缺陷所在位置

無耦合劑污染,大部分檢測可以用水耦合

可以TOFD和PAUT聯合掃查

塔筒相控陣TOFD聯合檢測的視圖效果:

TOFD和相控陣可使用掃查器進行聯合掃查,不僅檢測效率高,兩種檢測方法也形成互補,對塔筒焊接部位進行全方面的檢測。

主軸檢測解決方案;

主軸檢測的問題與難點:

風電主軸的探傷也是風電檢測領域非常重要的一個環節,風電主軸為長空心結構,加工臺階多回波多,傳統超聲很難穿透,即使穿透也很難區分信號來源。且小缺陷分辨力不足。相控陣可以完美解決此類問題。使用超聲相控陣技術可以在轉軸出現微小裂紋的時候即發現該缺陷,并進行相應的處理。

主軸相控陣檢測解決方案:

使用相控陣探頭放置在可接觸到的軸外側,可對由于軸套的存在而無法接觸到的軸外表面裂紋進行檢測。

底座、輪轂等(球墨鑄鐵)檢測解決方案;

球墨鑄鐵檢測的問題與解決方案:

由于球墨鑄鐵材料本身的聲學特性,導致傳統UT檢測雜波信號過多,無法進行有效分辨和檢測,相控陣檢測專門針對鑄件進行了優化,使其能夠有效的發現內部氣孔、夾渣、縮孔等缺陷,保證了結果的準確性。

常見的目視檢測的問題與解決方案:

風機運行的過程中,葉片承受載荷較大,運行環境惡劣,風吹、日曬、雨淋、雷擊、腐蝕等等都會對葉片造成或大或小的傷害,在日常檢查中能夠有效發現這些缺陷顯得尤為重要。

由于運行環境不同,沿海的風電場葉片受損更為嚴重些,主要來自雷擊、鹽霧以及臺風的破壞。葉片內部缺陷檢查起來十分困難,靠近葉尖區域人員無法進入,我們使用爬行器連接內窺鏡來代替人進行目視檢測,即可以提高效率,又可以記錄,能夠達到有效的目視檢測目的。

潤滑系統磨損監測與分析:

潤滑系統的壽命直接影響到整個風電機組的正常運營和使用年限。通常,潤滑系統涉及到三個部分的監測:

1.潤滑狀態監測

2.磨損監測與分析

3.污染物監測

其中磨損監測意義重大,機組工程師能夠根據磨損金屬的成分變化,來預測整個系統的使用壽命,從而及時維護,達到機組正常的運營的目的。